生産管理システムをDX観点から紐解くシリーズブログです。

前回は「自社独自では無く皆で考える時期に来ている」について解説しましたが

まだまだ理想論なのかもしれません。

でもいずれは来る考え方である事は理解してください。

・DX側面から考える生産管理システム

既存システムの置換と言う話題で前回までお話を進めましたが

もう一つ大事な視点でのDXの側面から考えてみます。

製販在システム全般を捉えて生産管理システムとお話しましたが

実はそれ以前の大事な視点が抜けていました。

システムの開始位置のお話です。

システム開始位置とは、製品なり加工物の受注が決まり諸々の準備が整った後

各種パラメータ登録から生産管理システムがスタート致します。

イメージ伝わりますか?「諸々の準備が整った後」と言う大事なキーワードです。

この生産開始にあたり、「各種パラメータ登録」と言うのが始まります。

製品を作るための必要部材や材料(外注加工含む)の準備が行われ

その情報を各種パラメータとしてシステムに登録しますが

その情報は誰が作っていますか?仕組み化出来ていますか?

この部分の視点がポッカリと浮いております。

例えば、とある製品を受注するために設計図面を双方で確認して

合意後に見積りを提示して受注となります。

分かりやすく言いますと、住宅建設受注の場合、設計図面がありその図面に沿って

各種材料(壁紙、外装、インテリア、外注加工…)の概算見積りを提示して契約

この、設計図面の合意から各種必要な材料(個数)、部材種類、加工外注先手配まで

含めた見積り書から発注部材情報までの作成についてどのような仕組みで動いていますか?

もしかして専門のベテラン(数人)の経験上の手作業で行っていませんか?

私の知る限りでは中小製造業では完全なる独自運用で属人化しております。

この部分に言及しても「なす術無し」でこれらの議論はタブー視しております。

それでも課題の大きさは認識しており

・経営層にして見ると「頭に痛い問題」

・担当にしてみると「私しか出来ない内容」

こんな平行線でシステム化の議論の蚊帳の外です。

私自身としては、その後のシステムよりも「データ作り込み部分」に非常に興味があり

この部分こそDXが必要なのでは思う次第です。

この部分を詳しく解説するにはここの文面だけでは非常に難しいですが

要は「過去のビッグデータを活用してパターン化しましょう」になります。

過去のビッグデータを活用してパターン化しましょう

これを言葉で言っても、多くの方には理解してもらえません。

「毎回違う内容で、顧客によっても内容によっても違って来るのでパターン化は出来ません」が

必ず帰って来る内容です。

製品数も部品数も多く、これらの整理は不可能と思い込んでいる所でしょう。

しかしながら、この辺を細かく細分化してみますと

担当者はExcel等でデータを作り込んでいますが、経験的に過去データを使い回し

一定数の回答を導き出し、それを見積りや発注データとして活用しています。

なんらかのロジカルなパターンを導く事は可能と考えております。

少し長くなりましたので次回に続きます。

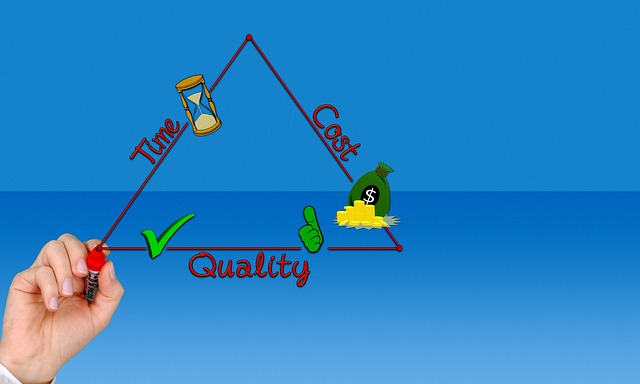

ポイントは「どんなに正確に導き出しても誤差は避けられない」です。