第1弾では、生産管理システムの全体像を整理しました。

今回はそこから一歩踏み込み、製造管理(生産管理)の中心部分である

物流管理・進捗管理・品質管理 について詳しく解説します。

製造管理は、工場の「計画 → 実行 → 実績 → 改善」を継続的に回すための重要な要素であり

生産管理システムを導入する価値の大部分を占める領域です。

■ 1. 製造管理とは何か(核心)

製造管理とは、工場内の モノ(材料・仕掛品)と情報(指示・実績・品質)の流れを制御する

管理活動 のことです。

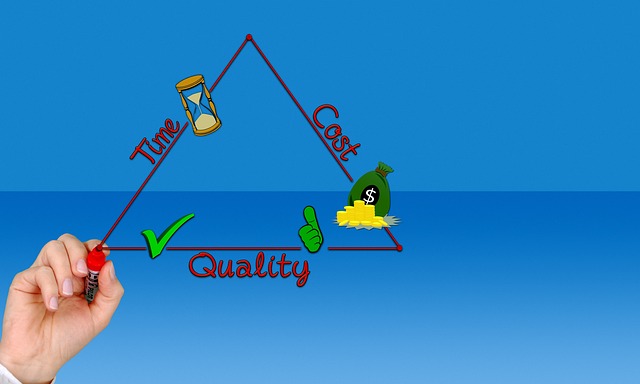

一般に以下の 3 つで構成されます。

1. 物流管理 :モノの流れ(材料 → 工程 → 製品)

2. 進捗管理 : 作業の流れ(どの工程がどこまで進んだか)

3. 品質管理:製品状態の管理(検査・不良・改善)

これらがうまく連動することで、

「納期」「生産性」「品質」「原価」すべてが改善される仕組みになっています。

■ 2. 物流管理(材料 → 工程 → 製品)でできること

物流管理とは、材料が工場に入り、工程を経て製品として出荷されるまでの

モノの動き を管理する仕組みです。

● ① 受入・入庫管理(材料が工場に入る)

製造に必要な材料が受入検査を経て入庫し、在庫として登録されます。

システムでできること

• 購買手配と連動した入荷予定の管理

• 受入実績の記録

• ロット番号登録(トレーサビリティに必須)

• 材料在庫の自動更新

● ② 工程内の材料・仕掛管理(WIP 管理)

材料が工程に投入されると「仕掛品(WIP)」となり、生産能力と直結する大切な情報になります。

システムでできること

• 投入時に材料在庫を減算

• 工程ごとに仕掛数量を見える化

• 工順に基づく工程移動の管理

• 工程間の滞留時間や仕掛量を分析

これにより

• 工程のボトルネック発見

• 不要在庫の削減

• リードタイム短縮

が可能になります。

● ③ 完成・出庫管理(製品の完成 → 出荷)

工程を完了した製品は「完成品在庫」に移り、必要に応じて出荷されます。

システムでできること

• 完成実績登録 → 製品在庫へ自動反映

• ロットトレース(どの材料を使ったか)

• 出荷指示との連動

• 出庫記録・受注引当

物流管理は在庫管理と密接につながっており、工程実績と在庫がリアルタイムで連動することが

ポイントです。

■ 3. 進捗管理(作業の流れを見える化)でできること

進捗管理は、受注品・注文品が工場内で「どの工程まで進んでいるか」を把握する管理です。

これが適切に行われていないと、以下の問題が起きます。

• 状況がわからず納期回答ができない

• 工程間での滞留が多くリードタイムが延びる

• 生産計画が狂い手配過多・不足が発生

● ① 生産計画管理

受注数や需要予測をもとに「いつ・どの製品を・どれだけ作るか」を計画します。

システムでできること

• 受注情報との自動連携

• 工程負荷の見える化(キャパシティ管理)

• 外注加工の計画

• 設備・人員負荷の調整

● ② 作業指示管理(オーダー管理)

生産計画に基づいて工程ごとに「作業指示書」を発行します。

システムが行うことは、

• BOM に基づく必要材料の自動展開

• 工順(ルーティング)に基づく工程設定

• 作業者・設備への割当

• 工順通りに進んでいるかの追跡

など。

● ③ 作業実績管理(出来高・工数・不良)

作業が完了したら、以下の情報を実績として登録します。

• 加工数

• 不良数

• 作業時間(工数)

• 段取り時間

• 機械停止時間

これらが蓄積されることで

• 標準工数の見直し

• 作業者の生産性分析

• ボトルネック工程の特定

• 原価計算の精度向上

が可能になります。

■ 4. 品質管理でできること(品質保証体制の基盤)

品質管理は、製造工程・検査工程での品質記録を行い

不良の原因を特定し、再発防止を行う領域です。

● ① 検査記録管理(規格値と測定)

製品の寸法・外観・性能などをチェックし、検査成績として登録します。

システムでできること

• 検査項目の設定(規格値・上限値・下限値)

• 検査結果の記録

• 合否判定の自動化

• 不良区分の登録

● ② 不良管理・異常点管理

異常や不良が発生した場合、原因を明確化し、改善につなげます。

主な管理項目

• 不良品の内容

• 不良原因(材料不良/工程不良/作業ミスなど)

• 不良発生工程

• 対策内容(即時処置/再発防止策など)

これにより

• 現場の改善サイクルが回る

• 品質トレンドの把握

• 再発防止の定着化

が実現できます。

● ③ トレーサビリティ(ロット追跡)

品質保証の観点で必須機能です。

できること

• 使用した材料ロット ⇔ 完成品の紐付け

• 不良発生時の対象ロットの特定

• 遡及調査により迅速な対応

食品・医薬・自動車関連では必須の仕組みとなっています。

■ 5. 製造管理の仕組みは最終的に何をもたらすのか?

製造管理のデジタル化により、工場は次のような改善が可能になります。

● 効果①:納期遵守率の向上

進捗がリアルタイムでわかるため、遅れが発生しても即座に対応可能。

● 効果②:生産性の向上

ボトルネックの特定、工程の最適化により、工場の総生産力が上がる。

● 効果③:在庫の適正化

工程内滞留やリードタイムの無駄がなくなり、過剰在庫が減少。

● 効果④:品質の安定化

不良原因が可視化され、再発防止が定着する。

● 効果⑤:原価の見える化

実績工数と材料消費が正確になるため、製品別原価が精緻になる。

■ 6. 全体像まとめ(第1弾とのつながり)

以下のように、第1弾で示した「生産管理全体像」のうち、今回は中核となる部分を深掘りしました。

【生産管理システムの中心】

マスター管理(BOM・工順)

↓

物流管理(材料 → 仕掛 → 完成)

↓

進捗管理(計画 → 指示 → 実績)

↓

品質管理(検査・不良・トレース)

■ 7. 次回(第3弾)について

次の第3弾では、以下の内容を解説します。

● 汎用的な生産管理システムを導入した場合の運用体制

• マスタ整備の手順

• 各部署の役割分担(生産管理/製造/品質/購買/倉庫)

• 定着のための教育・運用ルール

● 生産管理データの利活用(二次活用)

• 原価計算への活用

• 稼働率分析

• ボトルネック工程の特定

• 在庫最適化分析

として、経営層及び管理職の方が特に留意すべき内容になります。