経済産業省か発表する「2019年度ものづくり白書」ここからの抜粋で「IoTnews.jp」からの出典です。

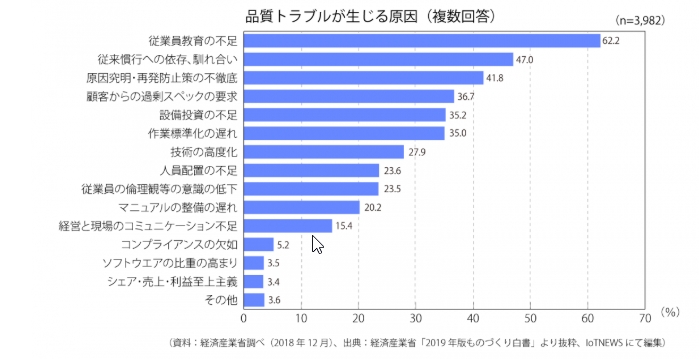

製造業において品質トラブルが生じる原因

ワースト1(62%)が「従業員教育の不足」との事

又、上位を占めるものが殆ど「人(従業員、経営者)依存の内容」

令和になった今でも20年位前から変わらずの経営課題の様子。

この様子は弊社が事業を進める中でも圧倒的に感じる現場感です。

理由は様々ですが、最大の理由が「費用対効果が見込めない」

高額なシステムを使いこなし、最大限のメリットを享受できない。

ここに尽きます。

大手と中小企業の圧倒的な差

世の中では「第四次産業革命、IoT、ビッグデータ、AI、RPA」と騒ぎ立てますが

現場とのギャップ、特に大手と中小企業の差は歴然です。

ここを分析して紐解くと「大手と中小企業の差」

もちろん資本力やメーカーとしての地位もありますがその中でも圧倒的な差は「社員教育の環境の差」です。

私自身も前職はメーカー勤務をしておりその中で当然のように「研修カリキュラム」が充実しており

階層別研修、IT研修、財務経理、品質管理、専門技術・・・

多くの研修をもちろん無償で受講させて頂きました。

(当時は、研修の価値など気付く事なく無理やり自己啓発させられていた感じでした)

これはジャブの様に後々効いてきます。

この恵まれた環境が大手と中小の圧倒的な違いであり。

多くの中小企業は、入社後に直接現場に入り、基礎教育では無くOJTをしながら学んでいくスタイルでほとんどの作業を行う方は現場の作業以外は学ぶ機会もなかったようです。

特に中小企業では忙しいが慢性的な人不足もあり「学んでいる暇があるなら手を動かせ」的な状況が今も変わらず進んでいます。

そんな現実を目の当たりにする中

システム導入以前に啓蒙教育

中小企業は「システム導入以前に啓蒙教育」と言う部分を強く感じ

教育啓蒙にピポットチェンジをして来た次第です。

「人手不足」⇒「忙しい」⇒「学ぶ暇ない」⇒「教育不足」⇒「品質低下」

この負のスパイラルをどこかで断絶しなければなりません。

「無理やり時間を作り学ぶ」⇒「社員自身が改善を進める」⇒「お仕事の効率が上がる」⇒「品質向上」

この様に絵にかいた餅の様には進みませんが、現状の負のスパイラルからは抜け出すことは可能です。

その上で

「一緒に課題発見」⇒「一緒の課題改善」⇒「一緒に仕組み化」⇒「改善が根付く」

ここまでをサポートする体制作りを実施しています。

企業OBの方々でチームを組み「教育」「改善サポート」「現場フォロー」まで

一貫して「人手不足に対しても」対応を可能にする体制作り「おじさん株式会社」を目指します。

この実現に向けて進める事で先の品質トラブルの原因の内

・従業員教育の不足

・従来慣行への依存、馴れ合い

・原因究明・再発防止策の不徹底

・作業標準の遅れ

・従業員の倫理観等の意識の低下

・マニュアル整備の遅れ

・経営と現場のコミュニケーション不足

これらは間違いなく改善できると思います。

その上で、ITシステムに移行して費用対効果を明確にして行ければ完璧です。

と弊社が進めている(考えている)方向と「ものづくり白書2019」同じ方向を向いているという結論です。

粛々と進めて行きたいと思います。

追記)理不尽なケースでは、0.1PPM(1000万個に1個の不良品)レベルで顧客から品質クレームを受けた経営者が、現場へ更に厳しいチェックを指示して「全量目視検査を2度行うという内容であった」。現場はその理不尽さに閉口した。

これはウソのような本当の現場のリアルです。